一款高效组件的诞生,首先要以其全生命周期的可靠性和稳健的2024年正版资料免费大全为根本。无论是事关千家万户切身利益的整县推进,还是关乎能源保障的光伏大基地建设,唯有可靠的组件产品才能打造出高质量的光伏工程。

安徽东旭康图太阳能科技有限公司(以下简称“东旭康图”)是国内领先的高端组件制造商。作为东旭蓝天“碳中和”战略布局的关键一环,东旭康图采用“多样化+差异化”产品竞争策略,从终端客户多元化、个性化需求出发,打造市场需求导向型产品,持续为客户提供更多的增值服务,包括大尺寸、多主栅、双面、半片、拼片等组件产品及小组件离网系统。

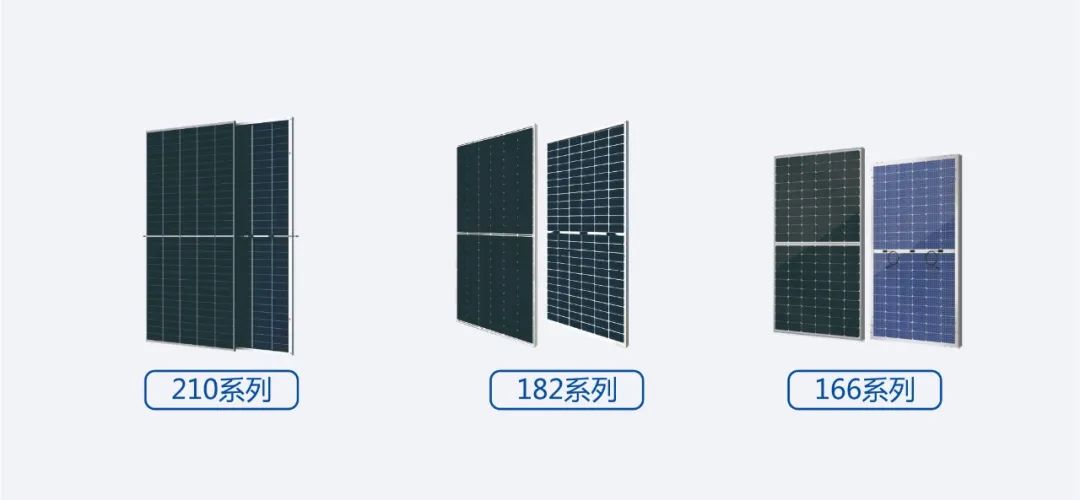

东旭康图166、182、210系列组件,专为屋顶分布式和大型地面电站而生。相关产品在功率大幅提升的基础上做到了组件尺寸的最优化,实现了组件功率极限提升与高可靠性完美结合。

每一次生产都是一轮考验

每一块组件产品的生产过程都是一轮极为严苛的考验。东旭康图始终秉持“品质就是第一生产力”的理念,坚持技术创新和精益管理,不断提高光伏组件的质量、降低制造成本,着力推动光伏行业低成本、高质量发展。

细看“品质”二字,里面反映着东旭领先于行业的生产技能水平,代表着东旭“感恩做人,敬业做事”的核心理念,闪现着一颗颗投身于一线生产的大国匠心。

每一块组件都是一件承诺

品质是建业之基,是立业之本。对品质负责任,是东旭康图对用户的庄严承诺。

所有的打磨与验证,目的是让每一块出厂的组件都经得起市场和时间的考验,确保产品在不同的地形、气候环境下都能拥有高效、稳健的发电输出。无论是荒漠还是海域,无论在北国还是南疆,努力让各地、各种应用场景的电站系统都能实现长久可靠的价值增益。

每一支团队都是一座“防火墙”

东旭康图为保证质量,用一套近乎严苛的专业检验体系,从来料到制程再到储运,为组件产品的质量筑起了固不可催的“防火墙”。

01 原材料“门神”IQC团队

如果把生产线比作一个人的胃,那么原材料就是食材。不合格的食材吃进胃里,不仅不能为健康提供能量,还可能造成对胃的损伤。

同样道理,在组件生产过程中,如把不合格的材料放到制程中,则会导致制程或最终产品的不合格,可能造成巨大的损失。

IQC(来料质量控制)团队的工作,就是把不合格的材料筛出来,把剩余合格的材料投放到生产线上,这不仅影响到公司最终产品的品质,还影响到各种直接或间接成本。

小彭是IQC岗位上的老员工,他常挂在嘴边的一句口头禅就是:“再加抽一次!”

为了及时准确发现原材料异常,小彭和IQC团队的同事们不断摸索学习,借鉴标杆企业经验,持续革新抽样和检验方法,保证了原材料上线合格率达到100%。同时,材料上线异常导致的下线率也由1%下降到0.3%,不仅提高了产线效率,还大幅降低了材料成本支出。

02 生产线“医生”设备工程师

设备工程师是生产线的“医生”,负责保障机械设备的健康运转。2019年11月,代表行业智能制造新水准的全自动流水线在东旭康图建成投产以来,生产线信息化、自动化程度的升级,对设备工程师的工作提出了更高的要求。

孙工是团队的中坚力量,在东旭康图工作三年的他已经习惯了用钻研和勤奋来提升自己、弥补不足。孙工每天到岗的第一件事就是对他负责的设备进行维护、调试、不良品分析,以保障产线正常运行。

新产线刚投产时,曾短暂出现过机构动作不协调的问题。问题出现后,孙工连同其他同事迅速进行原因排查,拆装机器、查阅资料,最终确定问题所在。

但由于是新的机器,工程师们虽然发现了问题,一时半会儿却很难找出解决方案。在大家都疲惫不堪地回去休息时,孙工却不甘就此放弃,一个人翻阅资料,仔细观察各个机构动作协调性,找出影响速度的瓶颈动作,调整牵引机构、取压网机构、卸压网机构,并不断尝试对瓶颈机构电机传动参数进行优化。

在孙工的影响下,团队的同事们一起加入对设备的刻苦钻研,攻克了软硬件上的多项难关,串焊机运行速度由原先的3100片/小时提高到3400片/小时,生产效率得到显著提升。

03 火眼金睛的EL测试团队

EL(电致发光)测试的目的是排查光伏组件内部缺陷,检查有无损坏导致的隐裂、碎片、破片、虚焊、黑心黑边断栅或者不同转换效率单片电池混淆等异常现象。

除使用专业电子仪器进行EL检测外,东旭康图还培养了一支“目光如炬”的EL测试团队,他们的职责就是在仪器检测的基础上,为光伏组件用户把守好组件内部质量的最后一道关。

每一位EL员工都经过了严格的培训学习,掌握着行业领先的检测技术。他们有着成千上万张EL图片的研判经验,配合品质在线盲测监督验证,熟练掌握EL不良类型和形态。

为不断提升检测准确度,EL团队坚持研究一线厂商的先进经验,不断学习掌握新的检测技术技能,并经过在实际操作中反复磨炼,团队对不良组件的筛检能力显著提升,成品组件的良品率逐年提升。目前,东旭康图生产的光伏组件的漏检率已低至千分之一以下,正式迈入业内一线厂商水平。

04 问题“终结者”工艺工程师

组件的工艺团队是负责售前相关技术支持、车间工艺维护、新材料导入开发、新产品研发、产线改造升级优化等工作。

石工是东旭康图的老员工,他从最开始的产线基础工作转到工艺技术员再晋升到助理工程师,经过自己的努力一步步提升成长,他的目标是在东旭康图成长为一名工艺专家。

每每遇到涉及工艺的问题,石工都十分乐于参与到其中,同团队内外前辈同事一起研究研发图纸,摸索制定新的工艺路线,尝试调整焊接压针位置力度,优化物料搭配,提升参数的匹配性。

石工时常教导年轻同事的一句话是:“工艺的问题都不是问题。” 在他看来,基于前辈积累的丰富经验,只要肯尝试新方法新思路,就能创造出新的操作流程。

连同石工在内的团队经过长期、刻苦的钻研和尝试,反复验证,东旭康图生产的光伏组件的串返率、叠层返修率在原基础上下降了50%,工艺水平实现了显著的提升,成为组件质量的最核心保障。

05 资深“黑脸”OQC团队

OQC(成品出货检验)是组件出厂的最后一道工序,是东旭康图与客户的关键纽带,更是东旭康图留给客户的第一印象。

OQC职责至关重要。合格的OQC能够将产品的缺陷拦截下来,以免不良品造成的客户损失。东旭康图的OQC团队负责检验产品的外观、功能,核对产品包装标签。为保证出货品质,OQC团队把责任心放在首位,严密跟进出货前、出货中、装车等检验的每一个环节,并根据出货要求拍照留存,确保每箱组件均有据可查。

OQC是最擅长“黑脸”的团队,一旦在抽样检测中判定NG,就必须毫不犹豫地退给产线。返工后再次送检,OQC须按“抽样→检验→判定→出货”流程再次检验。今年以来,东旭康图出货约200车次,尚未发生任何一起出货导致的产品异常和客户投诉。

每一次进步都是对客户最好的回报

光伏组件,作为光伏电站系统的核心组成部分,一定程度上对电站的平稳、持久、高效运行起着决定性作用。

从产线到产品,只有做到可靠性与先进性,企业和行业才能走的更远。作为国内领先的高端组件制造商,东旭康图坚持以客户价值为中心,在追求先进技术的同时,也更加专注于产品的可靠性与稳定性,致力于向客户提供高效、稳健的组件产品,为电站的安全稳定高效运行保驾护航。

成立以来,东旭康图先后获得“高新技术企业认定”、“能源管理体系认证”、“PVBL年度光伏品牌卓越供应商奖”、“市级工业设计中心”、“安徽省第一批产教融合型试点企业”、“六安市技术改造示范项目”、“安徽省绿色工厂”等多项专业认证和荣誉奖项。

未来,东旭蓝天将以研发创新为核心,以技术提升为基础,以市场需求为导向,持续深耕高效光伏组件领域,致力精深研发、迭代产品、提升品质,坚持技术创新,锻造产品优势,打造典范项目,发展实体经济,为实现“碳达峰、碳中和”目标贡献企业价值。